- Служба точного литья

Служба точного литья Zehan

Метод потерянного воска очень подходит для изготовления прецизионных отливок со сложной формой, высокой точностью и качеством. Кроме того, он предлагает большую свободу как в дизайне, так и в выборе материала желаемых отливок. Точные отливки известны как отливки высочайшего качества, доступные на рынке.

Zehan может предоставить услуги точного литья латуни, стали, алюминия, нержавеющей стали и литья под давлением.

Что такое точное литье?

Точное литье, также называемое литьем по выплавляемым моделям, относится к общему термину процесса получения отливок точного размера. По сравнению с традиционным процессом литья в песчаную форму отливки, полученные методом точного литья, имеют более точные размеры и лучшую чистоту поверхности. Включает в себя: литье по выплавляемым моделям, керамическое литье, металлическое литье, литье под давлением, литье по выплавляемым моделям.

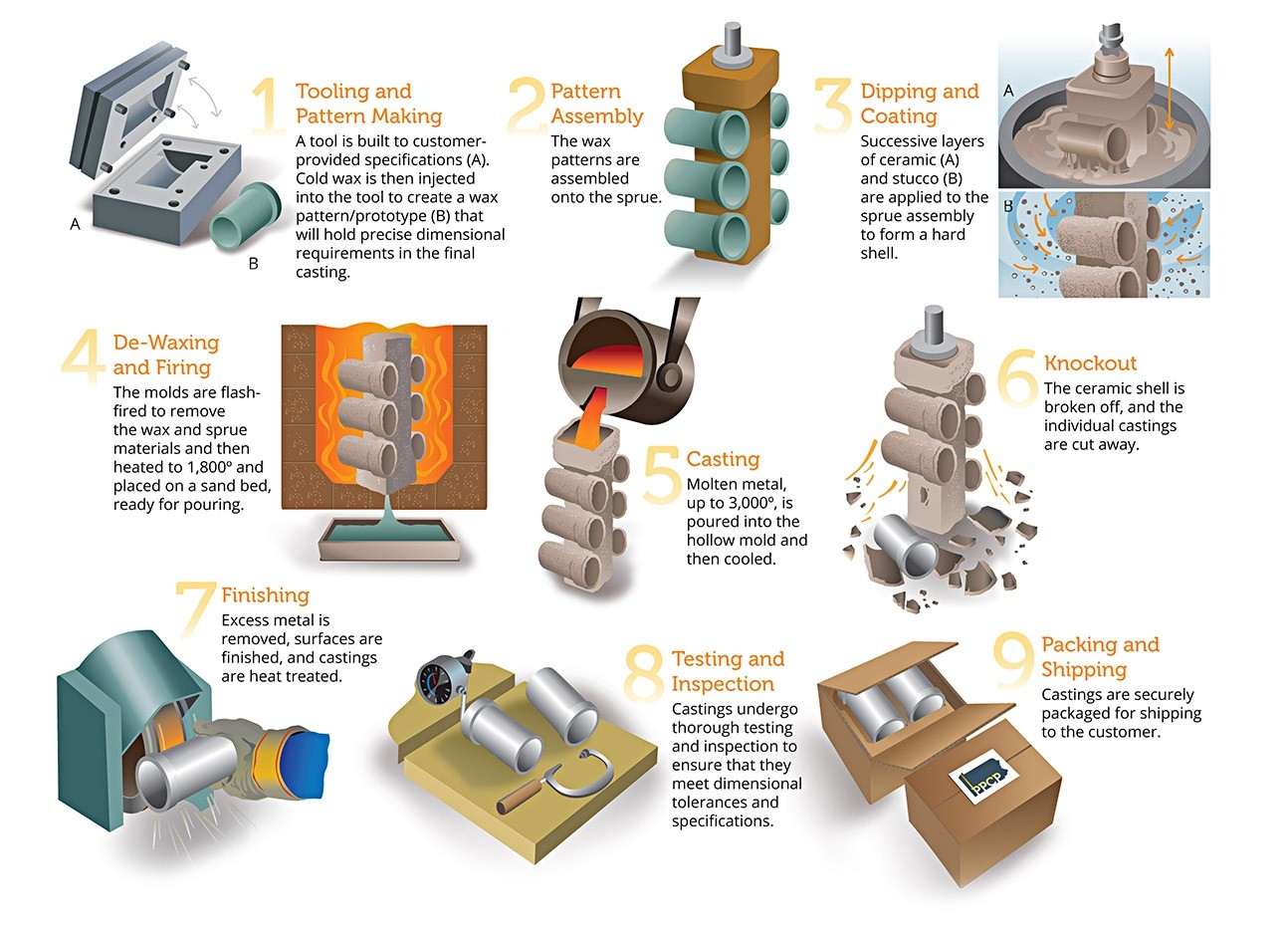

Что такое процесс точного литья?

Процесс производства отливок, как правило, таков, что его можно разделить на воск под давлением, изготовление оболочки, отливку, последующую обработку, осмотр. Воск под давлением (литьевой воск и изготовление восковой пресс-формы) --- ремонтный воск ---- осмотр воска- --- вощеное дерево (дерево группы восковой пресс-формы) --- оболочка (суспензия погружения, песок, снова суспензия погружения, наконец, воздушная сушка оболочки пресс-формы) --- депарафинизация (депарафинизация паром) ---- оболочка пресс-формы - химическая анализ - литье (отливка стальной воды в оболочку пресс-формы) ---- вибрационный шелушение - литейная часть и разливочная штанга, разделение режущих элементов --- шлифовальный литник --- первоначальный осмотр (контроль холостого хода) --- взрыв шаров - ---- обработка с ЧПУ ----- полировка --- проверка отделки --- поступление на склад.

Какие факторы могут повлиять на качество точного литья?

Обычно на точность размеров прецизионных литейных деталей влияют структура литейных деталей, материалы, форма, оболочка, отливка, выпекание и т. Д. Любая из настроек связки и неоправданная операция изменят процент сжатия литых деталей, что приводит к отклонению литейной детали. Размеры и точность требования. Следующий фактор создаст дефекты точности размеров деталей литой детали:

(1) влияние структуры литой детали: а. толщина стенки отливочной части толстая, процент сжатия большой, толщина стенки отливочной детали тонкая, процент сжатия небольшой. б. процент свободного сокращения большой, процент препятствующего сокращения небольшой.

(2) Эффект литья материалов: а. Чем выше содержание углерода в материале, тем меньше степень сжатия линии. Чем ниже содержание углерода, тем больше процент сокращения линии. б. Процент сжатия при литье обычного материала следующий: процент сжатия при литье K = (LM-LJ) / LJ X 100%, LM - размеры полости пресс-формы, LJ - размеры литой детали. На K влияют следующие факторы: восковая пресс-форма K1. Структура детали литья K2.сплав типа K3. температура заливки К4.

(3) Влияние литейной формы на процент сжатия литейной детали: a. Влияние температуры выстрела воска, давления выстрела воска, времени сохранения давления на размер инвестиций наиболее очевидным является температура выстрела воска с последующим давлением выстрела воска. Время сохранения давления мало влияет на конечный размер плавкого рисунка после формирования гарантийного плавкого рисунка. б. процент сжатия воскового материала составляет 0,9-1,1%. с. Когда плавкий образец сохраняется, он будет производить усадку дальше, и значение усадки составляет около 10% от общей величины усадки. но после 12 часов хранения размер инвестиций практически не меняется. д. Радиальная усадка восковой формы составляет всего 30-40% от усадки в продольном направлении, и влияние температуры воска на свободную усадку намного больше, чем влияние на резистивную усадку (оптимальная температура воска составляет 57- 59 ° C, чем выше температура, тем больше усадка).

(4) Влияние материала оболочки: песок из циркона, порошок из циркона, песок из Шандии, порошок из Шангдиана из-за своего малого коэффициента расширения составляет всего 4,6 × 10-6 / ° C, поэтому его можно игнорировать.

(5) Эффект обжарки оболочки: поскольку коэффициент расширения оболочки невелик, при температуре оболочки 1150 ° С он составляет всего 0,053%, поэтому им можно пренебречь.

(6) Влияние температуры разливки: чем выше температура разливки, тем больше скорость усадки, тем ниже температура разлива и меньше скорость усадки, поэтому температура разлива должна быть соответствующей.

ZEHAN MACHINERY

ZEHAN MACHINERY